Как да изберем правилния материал за леене под налягане | Основни съвети за оптимален избор на материал

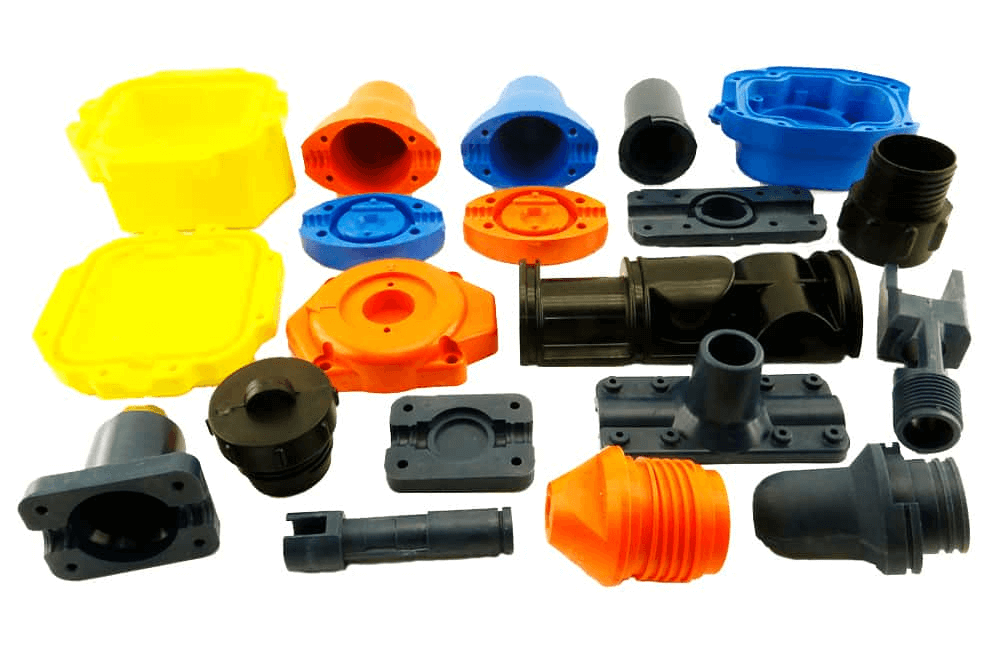

Изборът на правилния материал за леене под налягане е от решаващо значение за успеха на вашия производствен проект. Избраният от вас материал не само влияе върху производителността и издръжливостта на крайния продукт, но също така оказва влияние върху разходите, ефективността на производството и устойчивостта на околната среда. В това ръководство ще ви преведем през ключови съображения и съвети, за да ви помогнем да изберете най-подходящия материал за леене под налягане за вашите нужди.

1. Дефинирайте ясно целите на проекта

Първата стъпка при избора на правилния материал за леене под налягане е ясно да определите целите на вашия проект. Разбирането на специфичните изисквания на вашето приложение помага да стесните потенциалните избори на материали. Обмислете въпроси като:

Какво е предназначението на продукта?

Какви механични свойства са от съществено значение (напр. якост на опън, гъвкавост)?

Има ли естетически изисквания (напр. прозрачност, цвят)?

На какви условия на околната среда ще се изправи продуктът (напр. температура, излагане на химикали)?

Като отговорите на тези въпроси, можете да идентифицирате основните атрибути, необходими на вашия материал.

2. Разбиране на свойствата на материала

Всеки материал идва със собствен набор от свойства, които трябва да съответстват на спецификациите на вашия продукт. Например:

Здравина и гъвкавост: Материали като ABS (акрилонитрил бутадиен стирен) и PC (поликарбонат) са известни със своята висока устойчивост на удар и здравина, което ги прави идеални за дълготрайни стоки.

Устойчивост на топлина: За приложения при високи температури материали като PEEK (полиетер етер кетон) и PPS (полифенилен сулфид) предлагат отлична термична стабилност.

Химическа устойчивост: Ако вашият продукт ще бъде изложен на химикали, помислете за материали като HDPE (полиетилен с висока плътност) или PBT (полибутилен терефталат), известни с отличната си химическа устойчивост.

3. Оценете обема и скоростта на производство

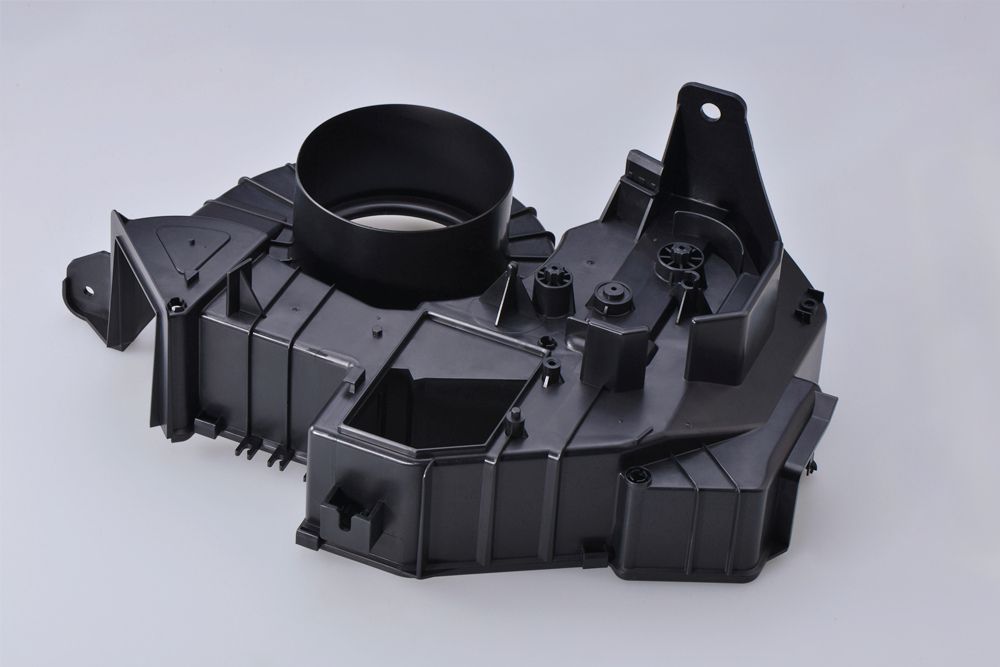

Оценката на производствения обем и скорост е от решаващо значение за ефективността на разходите. Термопласти като PP (полипропилен) и PE (полиетилен) често са предпочитани за производство в голям обем поради по-ниските си разходи и по-бързото време за обработка. Въпреки това, за приложения с малък обем или ниша, по-специализирани материали като PEI (полиетеримид) могат да бъдат оправдани въпреки по-високите разходи.

4. Оценете общите разходи

Въпреки че първоначалните разходи за материали са важен фактор, важно е да се вземат предвид общите разходи, включително разходите за обработка и последваща обработка. Материали, които изискват значителни вторични операции като боядисване или покритие, могат да увеличат общите разходи. Балансирането на разходите за материали с желаните характеристики на продукта и ефективността на производството може да помогне при вземането на рентабилно решение.

5. Осигурете съответствие с нормативните изисквания

Различните отрасли имат специфични регулаторни изисквания, които диктуват допустимите материали. Например медицинските устройства трябва да отговарят на строгите разпоредби на FDA, докато автомобилните части може да трябва да отговарят на стандартите SAE. Винаги се уверявайте, че избраният материал отговаря на съответните разпоредби, за да избегнете правни усложнения.

6. Оценете въздействието върху околната среда

Устойчивостта става все по-важна в производството. Биоразградими опции като PLA (полимлечна киселина) и материали с високо съдържание на рециклирани материали могат да намалят въздействието върху околната среда. От съществено значение е да се вземе предвид отпечатъкът върху околната среда както на суровините, така и на производствения процес.

7. Тествайте материала

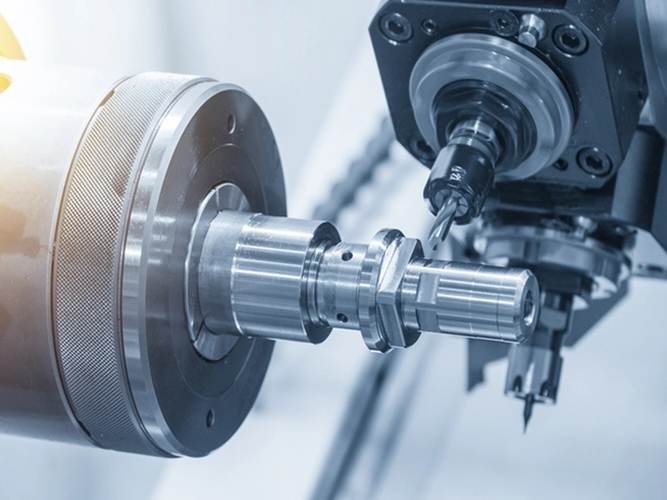

Преди да се ангажирате с производствена серия, препоръчително е да създадете прототипи, като използвате избрания материал. Тази стъпка позволява тестване в реалния свят, за да се гарантира, че материалът отговаря на всички критерии за ефективност и може да помогне за ранно идентифициране на потенциални проблеми. Използването на услуги като CNC обработка за първоначални прототипи може да бъде рентабилен подход за тестване на материала, без да се създава пълна форма.

8. Прогноза за наличност на материал

Наличието на материал понякога може да повлияе на избора ви. За големи обеми продукции се уверете, че избраният от вас материал е лесно достъпен на пазара, за да избегнете потенциален недостиг, който може да забави вашия проект. Също така помислете за сътрудничество с надеждни доставчици, които могат да осигурят стабилна верига за доставки.

9. Обмислете изискванията за последваща обработка

Различните материали имат различни изисквания за последваща обработка. Например, ако вашият проект изисква високи естетически стандарти, материали като PMMA (акрил) или PC може да са по-подходящи поради тяхното превъзходно покритие и чистота. Въпреки това, тези материали може също да изискват допълнителни стъпки на обработка като полиране или покритие, за да постигнат желания ефект.

10. Анализирайте дългосрочното представяне

От съществено значение е да се вземе предвид дългосрочната работа на материала при експлоатационни условия. Това включва изследване на аспекти като устойчивост на пълзене, устойчивост на умора и как материалът остарява с времето. Материали като PTFE и някои видове найлон предлагат изключителна дълготрайност и стабилност при различни условия на околната среда, което ги прави подходящи за приложения, където издръжливостта е от решаващо значение.

11. Фактор на механичните свойства

Механични свойства като якост на опън, модул на еластичност и устойчивост на удар са критични фактори при избора на материал. Например материали като PBT (полибутилен терефталат) са много подходящи за приложения, изискващи висока механична якост и електрически изолационни свойства. Тези свойства трябва да съответстват на очакваните натоварвания и напрежения, които продуктът ще срещне през жизнения си цикъл.

12. Обърнете внимание на топлинните свойства

Топлинните свойства, включително температурата на топлинна деформация (HDT) и температурата на встъкляване (Tg), определят как материалите се държат при термичен стрес. За приложения, изложени на високи температури, материали като PEEK (полиетер етер кетон) и PPS (полифенилен сулфид) предлагат превъзходна термична стабилност, което ги прави идеални за използване в среди с променливи температури.